Impression 3D : quoi que c’est-il donc bien pour le paintball ?

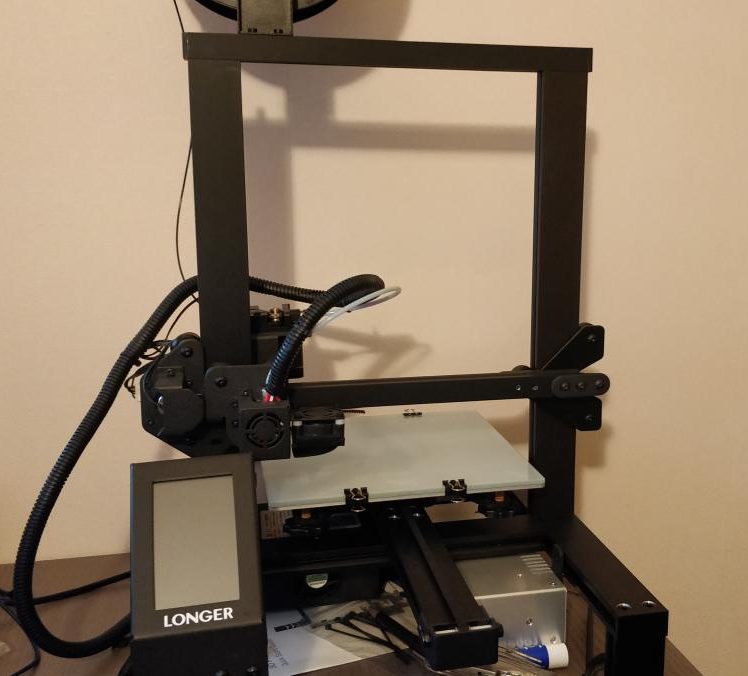

Comme vous l’avez compris avec ce titre en français approximatif (mais vraiment très approximatif), je possède depuis quelques temps une imprimante 3D. Mais qu’est-ce donc que cette sorcellerie ?

Une imprimante 3D (en l’occurrence de type FDM, soit « Fused Deposition Modeling « , en gros du dépôt de filament de plastique fondu) c’est une machine qui fait fondre un filament de plastique grâce à une buse d’extrusion. En soit, avec seulement cette fonctionnalité, c’est peu ou prou un grille pain dans lequel on met du plastique. Sauf que c’est là que l’impression 3D est vraiment innovante : cette buse est placée sur un support pouvant suivre deux axes (vertical et horizontal), et dépose le plastique fondu sur un plateau mobile le long d’un troisième axe, horizontal également. Ce qui nous fait bien 3 axes, pour faire de la 3D … le compte est bon !

L’avantage de l’impression 3D, et notamment dans le cadre du paintball, c’est qu’elle nous permet de créer beaucoup de choses qui étaient auparavant réservées à l’industrie ! Mais pour illustrer mon propos de manière plus claire, prenons un exemple concret : le levier d’armement du Kar 98k de notre cher Alex.

Comme il le dit dans sa présentation, le levier qu’il a installé au départ est un levier qu’il a acheté, et qui est déjà imprimé en 3D, sur lequel il est venu visser une vis qui sert de poignée pour armer le lanceur. Sauf que cette vis, ça ne lui plaisait pas, il voulait une poignée d’armement plus ergonomique, directement imprimée sur le levier (non, il n’est pas psychorigide ou perfectionniste, pas du tout …). Et c’est là qu’intervient la magie du processus d’impression 3D, à commencer par la modélisation.

L’idée de la modélisation est assez simple : vous faites un plan, sauf que comme ce que vous représentez est un objet en 3 dimensions, votre plan est aussi en 3 dimensions (et ça s’appelle donc un modèle). Pour réaliser ce modèle, on s’est basé sur celui du levier qu’Alex a fait imprimer, et on y rajoute une petite poignée trop mignonne sur le côté droit (no rage les gauchers, on peut faire la même chose du côté gauche). Le logiciel utilisé est Fusion 360 (calme toi, je n’ai rien cracké, je suis étudiant et je n’ai donc pas eu à payer de licence).

Une fois ce modèle terminé, on l’exporte au format STL (parce que c’est universel, et parce que tout le monde fait ça, donc nous aussi). L’export prend quelques minutes, pendant ce temps, coulez-vous un bon café, sans sucre, c’est mieux pour les dents.

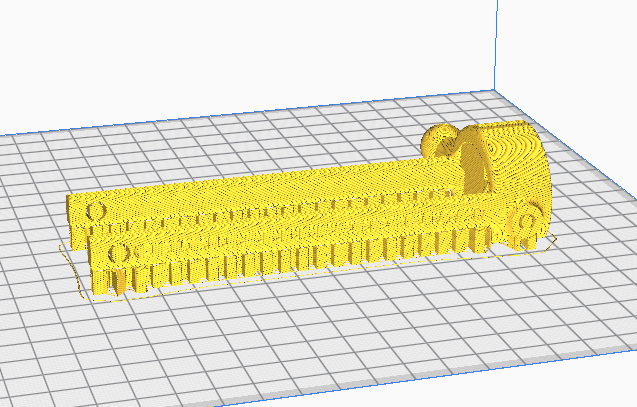

Une fois notre petit STL exporté, on l’imprime. Et bah non, c’est pas aussi simple : une imprimante 3D ne comprend pas le format STL (enfin pas la mienne en tout cas). Donc on utilise un logiciel qui va transformer ce ficher STL en fichier GCODE : en l’occurence, Cura. Mais qu’est ce que c’est qu’un GCODE ?

En gros, un GCODE, c’est un fichier qui donne les mouvements a effectuer par la buse de manière séquentielle, sur les 3 axes et sur la vitesse d’extrusion du filament. Avec Cura, on peut donc facilement voir la trajectoire qui sera suivie par la buse de l’imprimante, et configurer plein de paramètres d’impression (je ne rentre pas dans les détails ici, des gens bien plus compétents que moi l’expliquent bien mieux, notamment sur YouTube). Ce qu’il faut retenir, c’est qu’on a donc un GCODE que l’imprimante peut interpréter. Et maintenant, on peut imprimer.

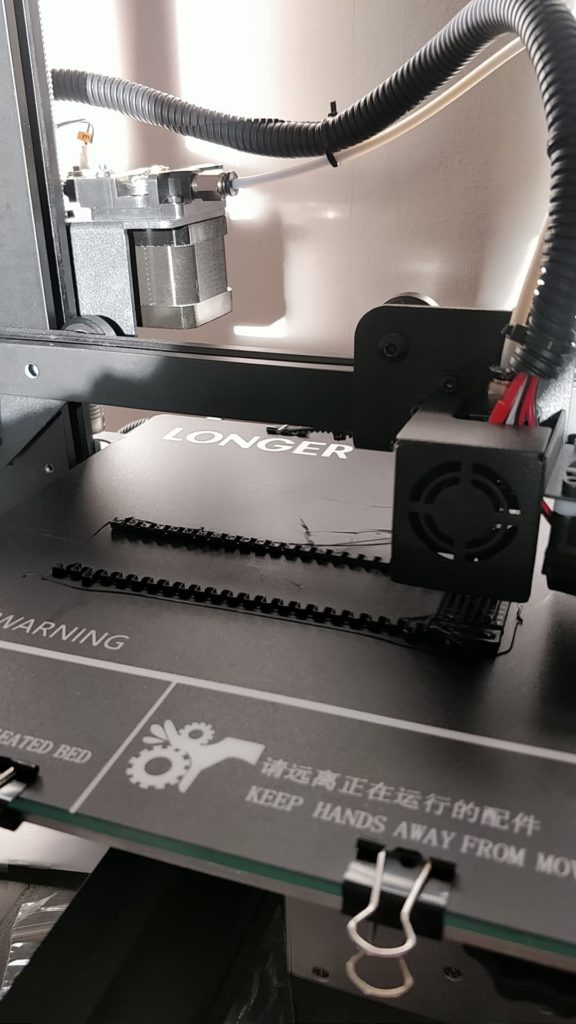

Pour cette impression, le matériau utilisé est un PLA noir standard, parce que c’est la couleur qu’on veut, c’est solide, et c’est biodégradable (pas comme l’ABS qui lui est fait avec du pétrole, et tout le monde sait que le pétrole c’est caca). La buse chauffe donc à 200°C, le plateau à 60°C, et c’est parti pour quelques heures d’impression.

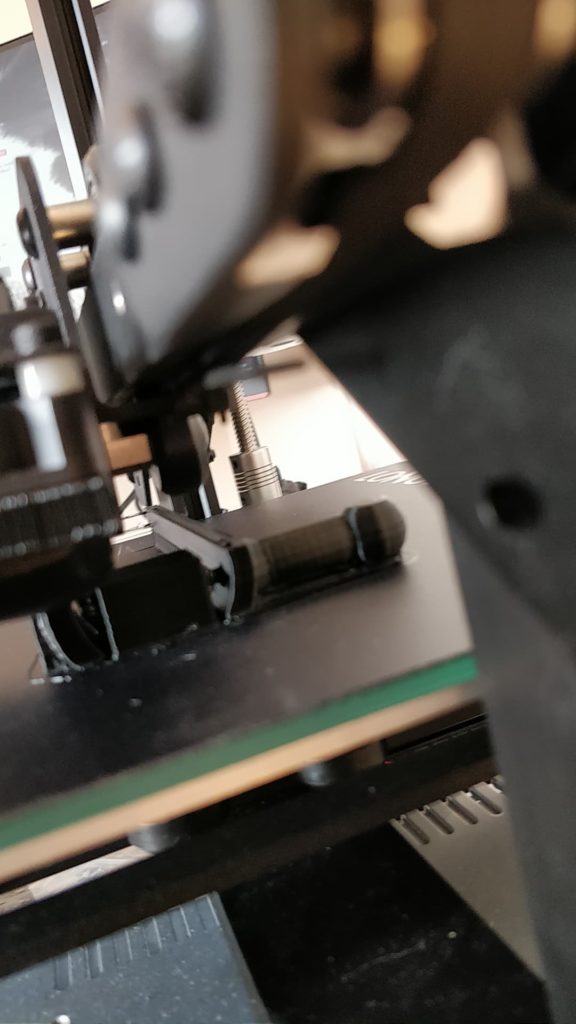

On commence à deviner la forme …

Ca avance ça avance !

Forcément, avec des couches de 0.2mm, c’est long !

Allez on a passé la moitié !

Plus qu’un petit effort …

C’est long … mais c’est bientôt fini !

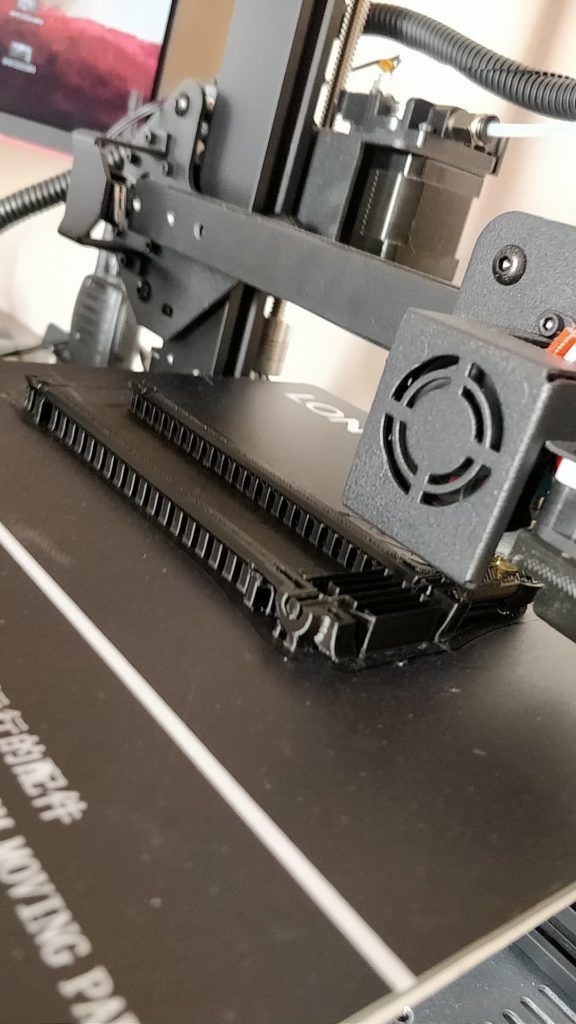

Et voilà, une fois imprimée et avec les supports d’impression retirés, on obtient ce beau bébé. Il ne reste plus qu’à poncer proprement le résultat obtenu, mais je laisse la finition à Alex, puisque c’est lui qui dispose du lanceur a qui cette pièce est destinée.